Comment fabriquer un katana en bois : astuces simples - bricolages faciles. Le processus de création d'un katana Comment fabriquer un manche de katana

La fabrication d'un katana comporte de nombreuses étapes et peut prendre plusieurs mois. Au début, des morceaux d'acier tamahagane sont empilés, versés avec une solution d'argile et saupoudrés de cendre. Cela est nécessaire pour éliminer les scories du métal qui, lors de la fusion, en sortent et sont absorbées par l'argile et les cendres. Après cela, les pièces d'acier sont chauffées pour les laisser se connecter les unes aux autres. Ensuite, le bloc résultant est forgé avec un marteau: il est aplati et plié, puis à nouveau aplati et plié à nouveau - et ainsi le nombre de couches est doublé (avec 10 couches pliantes 1024, avec 20 - 1048576) Ainsi, le carbone est réparti uniformément dans la pièce, grâce à quoi la dureté de la lame dans chacune de ses zones sera la même. De plus, un acier plus doux doit être ajouté au bloc tamahagane afin que la lame ne se casse pas sous des charges dynamiques élevées. Au cours du processus de forgeage, qui dure plusieurs jours, le bloc est étiré en longueur et la structure de la lame et sa forme originale sont créées en composant des bandes de dureté différente. Après cela, une couche d'argile liquide est appliquée sur la future lame - pour éviter la surchauffe et l'oxydation. Pendant le processus de durcissement, tout en observant le processus technologique, le jamon se forme entre le yakiba (partie dure avec un tranchant) et le hiraji (partie plus douce et plus flexible). Ce motif prend sa forme définitive au moment de la trempe de l'épée et apparaît dans le processus de polissage. Le jamon, contrairement à la ligne de durcissement de zone, est un matériau à la jonction de deux aciers, à partir duquel la lame est forgée, montrant à quel point le créateur du katana est habile. Ceci est suivi d'un durcissement: la lame est chauffée à une température strictement dépendante du métal utilisé pour le forgeage et se refroidit rapidement, à la suite de quoi la structure atomique de l'un des composites passe à l'état de martensite, et la coupe bord acquiert une dureté extrême. Après cela, un long processus de mise en forme définitive de la lame, d'affûtage et de polissage est effectué, que le polisseur effectue à l'aide de pierres de différentes granulométries (jusqu'à 9 étapes). Dans le même temps, le maître accorde une attention particulière à l'obtention de surfaces parfaitement planes et d'angles stricts des bords entre les surfaces de contact. A la fin de l'affûtage, le maître travaille avec de très petites pierres plates, qu'il tient avec un ou deux doigts, ou avec des planches spéciales. Avec un soin particulier, la manifestation de tous les détails et caractéristiques du hud est effectuée. Dans certains cas, notamment par des artisans modernes, les parties non trempées de la lame sont gravées d'un caractère décoratif, principalement d'un thème bouddhique. Après avoir poli et décoré le manche, ce qui prend encore quelques jours, le katana est prêt.

Acier

Par tradition, les épées japonaises sont fabriquées à partir d'acier raffiné. Le processus de leur fabrication est unique dans sa "tradition" (selon Pseudo-Aristote, c'est avec de telles matières premières que les inventeurs de la métallurgie du fer - Khalibs ont traité) et est dû à l'utilisation de sable ferrugineux, qui est nettoyé sous le rayonnement hautes températures pour obtenir du fer avec une plus grande pureté. L'acier est extrait du sable de fer. Auparavant, le processus se déroulait dans le four Tatara (four à fromage rectangulaire). La composition de la fissure obtenue à partir des sables est hétérogène, la proportion de carbone qu'elle contient varie de 0,6 à 1,5 %. Pour une épée, un acier avec un pourcentage constant de carbone est requis (environ 0,6-0,7%). Afin de nettoyer complètement le métal et d'atteindre la teneur en carbone requise et uniforme, un équipement spécial pliage, dont le rendement élevé est comparable à son intensité de travail. Une caractéristique du sable de fer est la faible teneur en soufre et en phosphore, qui contribuent à la ségrégation (violation de la structure cristalline de l'acier) et sont donc indésirables. Pour la même raison, du charbon de bois à faible teneur en soufre est utilisé lors du forgeage.

Tout d'abord, les fragments d'acier sont forgés en lingots, qui à leur tour sont chauffés, pliés en longueur et en largeur, puis ramenés à leur forme précédente par forgeage.

Lors du forgeage, l'acier brûle, ce qui fait perdre du poids au métal. Dans le même temps, la part de carbone diminue en raison de l'oxydation. Pour contrôler ces processus, des lingots de différentes teneurs en carbone sont combinés lors du forgeage. Après un ajout répété d'acier, de nombreuses couches les plus minces se forment qui, après un polissage et un affûtage spéciaux, deviennent visibles à la surface de la lame.

Cette technique sert exclusivement à nettoyer l'acier, à obtenir une structure uniforme et à contrôler la teneur en carbone. L'opinion selon laquelle un bon katana devrait être composé d'autant de couches d'acier que possible est erronée. Selon la qualité du tamahagane et le pourcentage de carbone souhaité, le lingot est reforgé 10 à 20 fois. Le forgeron (comme Kanenobu ou quelqu'un de son genre) répète le cycle autant de fois que nécessaire pour obtenir un lingot homogène avec les caractéristiques requises. Un étirement excessif de ce processus ramollit l'acier et entraîne une perte supplémentaire de métal due aux déchets.

Les épées japonaises fabriquées en usine de la Seconde Guerre mondiale contiennent généralement 95,22 à 98,12 % de fer et 1,5 % de carbone, ce qui rend l'acier très dur. De plus, il contient une certaine quantité de silicium, ce qui confère à la lame une grande flexibilité et une grande résistance aux chocs. Le cuivre, le manganèse, le tungstène, le molybdène et des inclusions occasionnelles de titane peuvent être présents en quantités modérées (selon l'endroit où la matière première est extraite).

Tous les aciers ne conviennent pas à la fabrication d'une épée. L'épée forgée d'origine est fabriquée, contrairement aux copies bon marché, non en acier inoxydable 440A, c'est-à-dire en acier à outils obtenu par laminage, ayant une dureté Rockwell de 56 HRC et ne convenant pas comme matériau pour le katana. De plus, une véritable épée n'a pas d'affûtage, de gravure ou de gravure en forme de vague qui imite le jamon. Le degré de dureté inhérent aux originaux n'est atteint que par un traitement spécial du métal. Lors du forgeage, la structure cristalline de l'acier se forme également. Le durcissement du côté coupant à 62 HRC ainsi que l'élasticité garantissent la haute qualité des lames japonaises. En raison de sa dureté élevée (60-62 HRC), l'épée pendant longtemps conserve sa netteté. Capacité de coupe exceptionnelle dans le sens perpendiculaire au plan de la lame (par opposition à la coupe dans le sens longitudinal - comme une scie qui se déplace le long de son axe longitudinal), dont le principe est également impliqué dans le processus de rasage, c'est-à-dire lorsque la lame se déplace à angle droit strictement perpendiculaire à son plan , est due à l'utilisation de carbure de fer pur, grâce auquel, lors de l'affûtage, une lame très fine est obtenue sans encoches. Le carbure de fer est généralement formé dans l'acier rouillé, tandis que l'acier inoxydable de haute technologie ne donne pas une lame aussi lisse sans dentelures. Cependant, ces dentelures microscopiques font ressembler la lame à une scie miniature, ce qui est un avantage pour une telle arme, à condition d'utiliser la technique de combat appropriée. Déjà au début du Moyen Âge, les Vikings maîtrisaient habilement la technique du forgeage multicouche de l'acier pour les épées; on utilisait des lames de Damas très spectaculaires, dont la forme n'avait rien à voir avec les lames japonaises. Les Francs produisaient également un bon acier qui n'avait pas besoin d'être plié pour atteindre l'uniformité. En termes de processus technologique de fabrication et de forgeage de l'acier, visant les propriétés requises du matériau et les caractéristiques du traitement de surface, les produits en acier japonais ne ressemblaient pas aux produits européens, ce qui était dû à des techniques de combat fondamentalement différentes et à des différences dans la conception des armures. .

durcissement

Tout comme les forgerons occidentaux du Moyen Âge, qui utilisaient le durcissement de zone, les maîtres japonais durcissent leurs lames non pas de manière uniforme, mais de manière différentielle. Assez souvent, la lame est initialement droite et obtient une courbe caractéristique à la suite du durcissement, donnant à la lame une dureté de 60 HRC et le dos de l'épée - seulement 40 HRC. Le durcissement est basé sur une modification de la structure cristalline de l'acier : en raison du refroidissement rapide du métal chaud (généralement dans un bain d'eau), l'austénite se transforme en martensite, qui a un volume plus important. Pour cette raison, la partie coupante de l'épée est étirée et l'épée est pliée. Une épée courbée a l'avantage de mieux couper et de donner une frappe plus efficace. Par conséquent, ce type s'est répandu.

Avant de durcir, l'épée est recouverte d'un mélange d'argile et de poudre de charbon (d'autres ingrédients peuvent être contenus). Une couche plus fine est appliquée sur le tranchant que sur les autres parties de la lame. Pour le durcissement, la lame chauffe plus que le dos. Dans le même temps, il est important que, malgré la différence de température (par exemple, 750-850 degrés C), l'épée en coupe transversale et le verso soient chauffés uniformément. Pendant le refroidissement dans eau chaude une lame plus chaude que le reste de la lame refroidit plus rapidement et a une teneur en martensite plus élevée que le reste de la lame. La limite de cette zone étroite (hamon) est clairement visible après que l'épée a été durcie et polie. Ce n'est pas une ligne, mais une zone assez large (ici le yakiba ("lame brûlée") est confondu - la partie réellement durcie de la lame, et le jamon - une ligne étroite séparant la partie durcie de la partie non durcie).

Certains maîtres forgerons donnent au jambon une forme plus complexe en appliquant l'argile en vagues, irrégulièrement ou en lignes obliques étroites. Le dessin du jamon ainsi obtenu sert à identifier l'appartenance de la lame d'épée à une école de forge particulière, mais, en règle générale, n'est pas un indicateur de qualité. Vous pouvez trouver des lames de très haute qualité avec un jambon droit, pas plus d'un millimètre de large, ainsi que des spécimens avec un motif très ondulé, qui sont considérés comme un travail grossier, et vice versa. Jamon avec de nombreuses "vagues" étroites forme des zones élastiques étroites (ashi) dans l'épée qui empêchent la propagation des fissures dans le métal. Cependant, en cas de fissure transversale, le sabre devient inutilisable.

En modifiant la durée et la température du chauffage avant le refroidissement, le forgeron peut également obtenir d'autres effets sur la surface de l'épée (par exemple, nie et nioi - formations martensitiques caractéristiques de différentes tailles).

Le durcissement (chauffage et refroidissement) est suivi d'un revenu - chauffage du produit durci dans un four, suivi d'un refroidissement lent. À une température d'environ 200 degrés C, l'élimination contraintes internes dans le métal, de ce fait, l'équilibre nécessaire entre dureté et viscosité est atteint.

Le traitement thermique est une étape très délicate dans la production de katana, et même un maître forgeron expérimenté peut échouer ici. Dans ce cas, l'épée est retrempée et libérée. Cependant, le processus ne peut être répété qu'un nombre limité de fois : si toutes les tentatives échouent, la lame est considérée comme défectueuse.

Polissage

Après avoir terminé sa partie du travail, qui comprend également un traitement de surface avec un outil sen qui ressemble à un grattoir en métal, le forgeron passe l'épée au polisseur - togishi. Sa tâche est d'aiguiser et de polir la lame - d'abord avec des pierres brutes, puis avec des pierres plus fines. Le travail sur une lame à ce stade dure environ 120 heures. Togishi non seulement aiguise l'épée, mais utilise également diverses techniques pour mettre en évidence la structure métallique à la surface de la lame, du jamon et du hada, qui sont la «peau» du produit et donnent une idée de la technique de forgeage. Dans le même temps, il est possible d'éliminer les défauts mineurs apparus au cours du processus de fabrication.

Au-dessus des qualités de combat de l'épée aujourd'hui, la qualité de l'acier et les propriétés esthétiques sont valorisées, qui ne sont obtenues que par un polissage technologiquement correct. Dans le même temps, la forme et la géométrie de l'épée, que le forgeron lui a données, doivent être complètement préservées. Par conséquent, le métier de polisseur implique également une connaissance exacte du style d'un forgeron particulier, ainsi que des écoles de forgeron des siècles passés.

L'artisanat du katana est divisé en un grand nombre deétapes et peut prendre plusieurs mois. Tout d'abord, des pièces d'acier de qualité tamahagane sont placées les unes à côté des autres, recouvertes d'une solution d'argile et recouvertes de cendre. Cela vous permet d'éliminer les scories de l'acier, qui lors de la fusion seront retirées du métal et seront absorbées par l'argile et

cendre. Ensuite, les pièces métalliques sont chauffées pour les combiner. Après cela, le forgeage au marteau a lieu: la tige créée est aplatie et pliée, puis à nouveau aplatie et pliée à nouveau - ainsi, le nombre de couches est doublé (avec 10 pliages, 1024 couches sont obtenues, avec 20 - 1048576) En conséquence, le carbone est uniformément réparti dans la tige, ce qui permet de s'assurer que la résistance de la lame est la même sur toute la surface.

Technologie de fabrication Katana

Ensuite, de l'acier plus doux doit être placé dans la pièce à usiner afin que la lame ne se brise pas sous des charges dynamiques sévères. Lors du forgeage, qui prend plusieurs jours, la pièce s'allonge et en joignant des bandes de dureté différente, la structure de la lame et sa forme d'origine se forment. Ensuite, une série d'argile liquide est appliquée - pour éviter l'oxydation et la surchauffe. Un motif se forme sur le tranchant - la ligne de durcissement du jambon.

Cette ligne devient visible lors du polissage de l'épée. Le jambon est poinçonner maître, à partir de là, il est possible de savoir qui a créé le katana. Ensuite, l'épée est durcie: elle est chauffée à une température d'environ 840-850 ° C et immédiatement refroidie, à la suite de quoi le katana prend une dureté extraordinaire. De plus, pendant le processus de durcissement, la lame se plie d'elle-même, tandis que l'amplitude et la forme de la déviation sont spécifiques et dépendent de la méthode de refroidissement. Ensuite, la lame est finie, affûtée et polie à l'aide de pierres de différentes granulométries. De plus, le maître s'efforce d'obtenir des surfaces complètement planes et des angles clairs des faces entre les plans. Parfois, sur des parties du katana qui n'ont pas été durcies, une gravure décorative est créée, généralement sur le thème du bouddhisme. Après avoir poli et décoré le manche, le katana peut être utilisé.

Définissons brièvement les faits bien connus concernant la technologie de fabrication de l'épée japonaise. L'épée japonaise katana est le type d'arme de mêlée pleine grandeur le plus célèbre au monde. Extrême Orient. Il s'agit d'une épée à deux mains, légèrement incurvée, à un seul tranchant dans un fourreau en bois laqué, d'une longueur de lame d'environ 70-80 cm, équipée d'une garde plate amovible et d'une poignée tressée avec un cordon.

La technique de fabrication du katana, telle que nous la connaissons, existe au Japon depuis environ mille ans. Les cinq principales écoles d'armuriers japonais (qui existent encore aujourd'hui) ont déterminé les proportions canoniques, les structures internes, les caractéristiques de la structure métallique des lames, ainsi que les méthodes de durcissement de leur zone. Tout cela a été testé par des clôtures pratiques pendant de nombreux siècles, qui ont finalement transformé cette épée en l'un des types d'armes blanches les plus avancés au monde.

Ici, il est nécessaire de noter le fait qu'au Japon, la lame polie elle-même est appelée une épée, plutôt que l'ensemble de l'épée. Cette attitude étrange à première vue peut être due au fait que la technologie d'assemblage du katana permet un remplacement rapide non seulement de l'ensemble de la poignée, mais également de ses pièces individuelles. Mais le principal facteur qui a déterminé la priorité incontestable de la lame est sans aucun doute l'incroyable complexité et la précision de l'art de sa fabrication.

Détails de la décoration de l'épée fauchage Les "koshirae" (garde - tsuba, éléments du manche - fushi, kashira, menuki) existent en tant qu'objets de collection, presque indépendamment de la lame. Ce sont des œuvres totalement indépendantes. arts appliqués, qui peut décorer presque n'importe quelle épée (la technologie d'assemblage vous permet d'adapter presque n'importe quelle partie du koshirae à n'importe quelle lame).

En explorant les caractéristiques technologiques de la fabrication d'un katana, en plongeant dans la contemplation de cette beauté, il est nécessaire de définir immédiatement le niveau de qualité des épées, à partir duquel on pourrait parler d'un katana comme d'une véritable œuvre d'art d'armes. Ce n'est un secret pour personne qu'aujourd'hui, dans n'importe quelle boutique de souvenirs de Moscou, on vous proposera pour 100 à 300 dollars américains un "vrai" katana fabriqué dans des usines de couteaux en Espagne ou en Chine. Le vendeur expliquera avec expertise que la lame est en acier inoxydable fin, et que le fourreau pendant, le manche en plastique et le cadre estampé sont créés en pleine conformité avec les techniques japonaises classiques et appartiennent à tel ou tel siècle, tel ou tel style. Eh bien, je pense que "le Japon espagnol" n'a pas besoin de commenter. Cependant, le marché du "hack-work" ne s'arrête pas là. Beaucoup, pour ainsi dire, de "katan" sont fabriqués par des prisonniers (entreprises russes spécialisées) et des armuriers qui n'adhèrent pas du tout aux technologies et règles japonaises traditionnelles. Lames en acier inoxydable grossièrement travaillées, avec ligne de trempe peinte ou gravée, manches filetés ou collés à l'époxy, fourreaux de sabre avec anneaux d'accrochage. Tout cela désoriente grandement le public et, souvent, éloigne les collectionneurs novices d'armes d'auteurs modernes du sujet de l'épée japonaise.

Une véritable épée de "haute analyse", tout d'abord, ne tolère pas l'influence haute technologie. Il ne doit contenir aucune innovation, aucune invention, un minimum de déviations par rapport au canon. Une vraie épée est fabriquée par un maître non seulement au niveau de la connaissance de la technologie. Il est très important d'observer l'atmosphère, l'esprit du processus lui-même, l'humeur intérieure. Katana n'est pas un souvenir, ni une décoration d'apparat, c'est arme redoutable un vrai guerrier de l'esprit. Tous les maîtres travaillant à la création d'une épée de grande classe y mettent leur âme, leur expérience et une partie de leur propre destin, ou, en termes orientaux, du karma. Nous constatons par nous-mêmes qu'un vrai katana est créé par plusieurs maîtres professionnels (indépendamment les uns des autres), chacun d'entre eux fixant son futur niveau.

Il n'y a pas de détails mineurs dans une vraie épée. Il est important de quoi, comment, par qui, pour quoi et pour qui il a été fabriqué, quelles caractéristiques sont intégrées dans sa conception et sa décoration. caractéristiques distinctives d'une telle épée est composé du niveau des maîtres et du niveau de technologie appliqué par eux.

Les attributs obligatoires d'un vrai katana haut de gamme sont, bien sûr, :

* acier "moulé" (composite) de la lame, obtenu par forgeage à la main (avec un dessin possible d'éléments lignés le long de la section : la crosse, les parements et la lame peuvent être en aciers composites de composition chimique et de structure différentes) ;

* zone de durcissement à l'eau sur la lame, obtenue en enduisant une partie de la lame d'une composition spéciale à base d'argile, de sable et de charbon de bois avec de nombreux effets visuels dans les zones de transition entre les zones dures et molles) ;

* polissage manuel ultra-fin de la lame sur des pierres, sans formation d'arête (chanfrein) de la lame et sans effet d'arrondir les bords des arêtes (de plus, un tel polissage doit fournir un haut degré de netteté de la lame, et montrent également la macrostructure de l'acier composite et la ligne de durcissement jambon"hamon" sur une surface parfaitement réfléchissante) ;

* conception originale et technologie d'assemblage de l'épée (bague d'étanchéité haki"habaki", garde tsuba"tsuba" et poignée tsuka"tsuka" sont mis sur la lame à travers la tige et sont attachés "serrés" avec une goupille mékugi"mekugi");

* le dispositif de finition koshirae artistiquement décoré et le fourreau, fabriqués selon les règles classiques, en pleine conformité avec la technologie d'assemblage traditionnelle, doivent véhiculer une idée philosophique profonde et le charme particulier de l'esthétique shintoïste et zen.

Sur ce sujet, chers lecteurs, nous pouvons parler, sans exagération, pour toujours. Je noterai seulement que le durcissement du katana est, bien sûr, l'opération la plus responsable, la plus risquée et la plus complexe effectuée dans la fabrication d'une épée, ce qui explique non seulement la moitié de toutes les propriétés physiques et mécaniques de la lame, mais aussi, en fait, détermine son esthétique. Rien n'attire l'attention sur une lame de katana comme jambon"hamon".

Polissage de lame Katana

Le polissage des épées japonaises est une profession distincte et très respectée. Depuis plusieurs siècles, cette opération, en général, utilitaire, existe au Japon comme un grand art. L'objectif de la polisseuse est d'obtenir des formes de lame absolument correctes, une surface d'acier propre comme un miroir avec un "motif" (hada) et une ligne de durcissement (hamon) visible dessus, ainsi que l'affûtage ultime de la lame.

Toutes les opérations sont effectuées sur des pierres spéciales en six à sept phases principales (des pierres les plus grossières aux plus fines). Lors du polissage, les pierres sont constamment lavées à l'eau et des pâtes abrasives se forment à leur surface par frottement contre le métal.

Opérations de détection récentes avait"hada" et jambon"hamon" (hazui, jizui) sont faits de petites pierres fines maintenues sur une surface polie. pouce. Pour une manifestation plus vive de la structure du métal, le polisseur peut, à sa discrétion, effectuer l'opération hadori"hadori" (faible exposition aux produits chimiques sur le métal de la lame), qui souligne la beauté du métal et la ligne de durcissement, mais ne fait pas perdre l'effet d'un miroir profond et translucide.

En moyenne, il faut dix à quinze jours ouvrables à un professionnel pour polir une nouvelle lame de katana. Après l'achèvement de son travail, les spécialistes et les connaisseurs peuvent voir toutes ses forces et côtés faibles. Les défauts cachés apparaîtront au même titre que les vertus subtiles profondes. Avant le polissage final, il est presque impossible d'apprécier vraiment l'épée.

Une lame de katana de grande classe, après un bon polissage professionnel, porte beaucoup d'informations dans ce6ie. Hada et hamon y sont clairement visibles. De plus, il est impossible de simuler de tels effets par gravure à l'acide. Une image pleine de drame et de mystère de "gel" ou, en d'autres termes, "d'arrêt" de la lame s'ouvrira devant vos yeux. La ligne hamon n'est pas une image statique. C'est une sorte de photographie de la respiration rapide du métal.

Il est généralement impossible de voir le petit "motif" moiré sur l'acier hada dans toute sa beauté envoûtante sans un polisseur professionnel. Ni la gravure à l'acide ni l'électrolyse ne vous permettront de voir cet hologramme de l'Univers dans le miroir. Décrire la beauté du hada sur le katana est inutile. Photographier cet effet fugace et insaisissable est également presque impossible. C'est pourquoi il est encore d'usage au Japon non seulement de photographier les lames pour l'enregistrement et l'évaluation, mais aussi de les dessiner sur papier. L'œil humain voit beaucoup plus dans le miroir d'une lame que l'équipement photographique le plus précis au monde.

Assemblage d'un katana

Le montage d'un katana peut être divisé en trois grandes étapes :

1. Production de pièces uniques qui sont réalisées pour une lame strictement définie :

* la bague d'étanchéité habaki (habaki) sert à garantir que la lame s'adapte parfaitement à la gaine et y est fixée en raison du frottement (elle est forgée à partir de cuivre, d'argent ou d'or directement sur la lame pour assurer un ajustement maximal de la bague à la lame , après le poinçonnage, l'anneau est scié et soudé; habaki ( habaki) peut être décoré de gravures, d'incrustations et d'appliqués avec des métaux précieux);

* fourreau en bois dire"saya" (collés ensemble à partir de deux moitiés, dont chacune est ajustée à la lame et au habaki en profil et en épaisseur avec pratiquement aucun jeu, dans les opérations ultérieures, ils sont vernis et équipés de divers éléments et détails)

* base en bois du manche tsuka"tsuka", dont la technologie de fabrication est similaire à la technologie de fabrication du fourreau, seulement dans ce cas, la tige de l'épée coupe entre deux planches (dans les opérations ultérieures, elle est collée avec la peau d'une raie ou d'un requin et attaché avec un cordon spécial tsukaito"tsukaito" en coton, soie ou cuir);

* anneaux métalliques qui fixent fermement la garde entre le habaki et la poignée séppa(seppa) et éliminant le jeu, peut être en cuivre, bronze, argent ou or.

* garde (tsuba) - l'élément le plus important et le plus complexe du dispositif d'épée, peut être décoré de gravures, d'incrustations, de taushing, de vernis, d'émaux, de patine et de nombreuses autres techniques (le matériau de la tsuba peut être du fer forgé ou de l'acier, du bronze coulé , shakudo (bronze additionné d'argent et d'or), argent, cuivre et combinaisons de ces matériaux);

* anneau adjacent à la garde foot"fushi", pommeau la caissière"kashira" et éléments appariés tissés sous le cordon tressé (menuki) sont réalisés selon les mêmes principes que la tsuba, complétant et élargissant sa gamme figurative.

3. Assemblage, pose et vernissage du fourreau :

* l'opération d'assemblage de la poignée comprend les actions suivantes: coller la peau d'une raie ou d'un requin (idem), poser et installer des éléments de koshirae, tsuba et sepra, faire des nœuds tsukamaki"tsukamak" i cordon avec fixation sur le manche menuki"menuki" et kasira ;

* installation d'éléments de renfort et fonctionnels sur le fourreau (peut être en divers métaux, corne noire ou bois dur);

* faire des rainures spéciales dans la gaine et y installer un couteau miniature ( kozuka kozuka, pour couper et redresser les cordons d'armure) et épingles à cheveux ( kogaï"kogai", pour faire et dénouer des nœuds serrés sur une armure) ;

* laquage du fourreau (la laque peut inclure une grande variété de charges, telles que des graines de plantes, de la poussière de métal, des poudres de coquilles d'œufs, de la pierre colorée, etc., en outre, la peau peut être utilisée entre les couches de laque comme élément d'application pente, inserts races précieuses bois, pièces de tissu et de cuir).

Fabrication d'éléments de cadre de poignée de katana

Comme déjà mentionné, les éléments du cadre du katana peuvent exister en tant qu'œuvres d'art indépendantes. Ils sont fabriqués, en règle générale, séparément des lames, par des artisans individuels appartenant à leurs écoles et ateliers de création.

Il existe de nombreuses techniques de fabrication de koshirae. Dans les temps anciens, les ferrures, notamment la tsuba, étaient souvent en fer forgé. Ces détails étaient décorés avec parcimonie, principalement avec des perforations, mais les symboles et les compositions de ces anciens détails de décoration frappent par leur concision et leur originalité.

Plus tard, environ à partir de la fin du XVIe siècle, la méthode de coulée du bronze est devenue très courante, suivie d'un raffinement complexe par la gravure, le taushing et l'appliqué. divers métaux et alliages, gravure et vernissage.

Il existe de nombreux dispositifs de décoration antiques fabriqués en coulant de l'argent, en soudant des éléments métaux précieux sur acier, appliqué galuchat poli. Ainsi que toutes sortes de techniques combinées, utilisant non seulement les métaux, mais aussi les os, le cuir, le bois, l'émail...

Mais ne nous attardons pas plus en détail sur la technique d'exécution des koshirae. Le fait est que même la couverture la plus superficielle de ce sujet prendra, sans exagération, 200 à 300 pages de texte imprimé (hors illustrations).

Pour ceux qui veulent étudier sérieusement ce sujet (et en général tous les sujets liés au katana), je recommande vivement la lecture des livres d'A.G. Bazhenov "Histoire de l'épée japonaise" et "Examen de l'épée japonaise", ainsi que le sixième numéro de la série Chevron intitulée "Épée japonaise" (auteur K.S. Nosov).

Métallurgie du sabre japonais

Après une brève connaissance de la technologie de fabrication et de la conception du katana, permettez-moi, chers lecteurs, de porter à votre attention certaines de mes hypothèses concernant la métallurgie du sabre japonais.

Mes collègues et moi du "TeG-zide" ("Iron Fang", atelier d'épée japonais de Sergey Lunev) avons essayé de comprendre la raison de l'apparition d'un "motif" hada particulièrement finement moiré sur les anciennes lames classiques.

Etude : "moiré de l'acier japonais"

En étudiant au cours des cinq dernières années des échantillons d'anciens katanas japonais (XIV - XVI siècles), j'ai dû prêter attention à la structure particulière fibreuse moirée de l'acier de leurs lames. Sur la surface des lames, à un grossissement de 4,5 à 10 fois, les plus fines traces de soudure forgée sont clairement visibles. Il semblerait que tout soit clair : nous avons affaire à la technologie classique de ce qu'on appelle « l'acier de Damas ».

En étudiant au cours des cinq dernières années des échantillons d'anciens katanas japonais (XIV - XVI siècles), j'ai dû prêter attention à la structure particulière fibreuse moirée de l'acier de leurs lames. Sur la surface des lames, à un grossissement de 4,5 à 10 fois, les plus fines traces de soudure forgée sont clairement visibles. Il semblerait que tout soit clair : nous avons affaire à la technologie classique de ce qu'on appelle « l'acier de Damas ».

Cependant, il est impossible d'obtenir un tel motif hada par soudage couche par couche d'aciers différents. Nature complètement différente de la structure.

Une étude plus détaillée d'épées japonaises anciennes (provenant de collections privées) dans des laboratoires métallographiques a révélé que la structure de leurs lames est fibreuse fragmentaire, c'est-à-dire formé par forgeage d'une pluralité de fragments qui avaient à l'origine une structure fibreuse.

Ces fibres sont constituées de fragments d'acier différemment cémentés et différemment alliés. Des traces de cordons de soudure sont tracées périodiquement entre les fibres elles-mêmes. La densité de fibres est étonnante : dans certaines parties de la lame (au bord de la lame), apparemment, elle peut atteindre de 100 à 300 fibres par millimètre carré de coupe (soit jusqu'à 500 000 fibres par lame coupée) ! Malheureusement, personne ne nous a permis de couper la lame et de compter avec précision les fibres, cependant, les travailleurs du musée et les collectionneurs peuvent être compris. Des recherches plus poussées ont révélé ce qui suit :

* les fibres elles-mêmes ont une structure intermittente, avec un changement de couleur lorsqu'elles sont gravées avec de l'acide nitrique du gris clair au presque noir (c'est-à-dire que les fibres ont une composition chimique hétérogène);

Les fibres sont regroupées en groupes de deux niveaux, c'est-à-dire d'une part, les petites fibres sont rassemblées à l'image de faisceaux ou faisceaux (1er niveau), d'autre part, ces faisceaux forment des groupes fortement déformés (aplatis) alignés en nappes (2ème niveau) ;

Il a été constaté que les frontières entre les fibres au niveau microscopique ont deux types principaux : un cordon de soudure forgé, avec des restes d'inclusions non métalliques (type 1), et un soudage par diffusion au niveau moléculaire sans traces visibles d'inclusions non métalliques. (type 2);

Chaque fibre a une composition chimique hétérogène et peut changer de couleur à plusieurs reprises lors de la gravure du clair au foncé sur toute sa longueur.

Avoir plus des informations détaillées sur la structure et la composition chimique de l'acier fibreux étudié ne deviendra possible qu'en appliquant les méthodes d'étude du matériau, permettant la destruction mécanique et électroérosive des échantillons (lames).

Ainsi, au bout d'un moment, il nous est apparu clairement que motif moiré est une fibre construite en couches. Naturellement, des questions se sont immédiatement posées. Fabriquent-ils de telles lames au Japon aujourd'hui ? Quel type de technologie ou de procédé permet d'obtenir une telle macro et microstructure de l'acier ? Comment une telle structure affecte-t-elle les caractéristiques de qualité de la lame ?

Commençons dans l'ordre

Au Japon, les meilleurs forgerons modernes réalisent encore aujourd'hui le même effet. Ceci est confirmé par de nombreuses photographies détaillées d'épées modernes forgées par des géants tels que, par exemple, Yoshindo Yoshihara. Pas sur tous, mais sur beaucoup de ses épées est clairement visible structure métallique à moiré fibreux. Ainsi, la première question peut être répondue par l'affirmative en toute sécurité. Je le répète encore une fois, de telles lames ne se trouvent que chez les meilleurs maîtres japonais de notre époque. C'est un point important qui nous permettra d'approfondir le « mystère » de la fibre moirée.

Parlons maintenant de la méthode d'obtention de l'acier fibreux en japonais. L'objectif est d'obtenir non seulement une structure fibreuse, mais une structure ultra-mince avec une fibre intermittente (non uniforme), construite en deux niveaux (longitudinal et couche par couche), interconnectés simultanément par forgeage et soudage par diffusion.

La création de structures fibreuses en acier a été résolue (et avec beaucoup de succès) depuis de nombreux siècles, par de nombreux artisans dans de nombreux pays. Le plus célèbre aujourd'hui est devenu la méthode de la soi-disant mosaïque de Damas. L'essence de cette technologie est qu'un paquet assemblé à partir de bandes d'acier (de section carrée) est forgé, soudé et tiré à nouveau en une section carrée. Ensuite, le faisceau est haché ou coupé en segments égaux, à partir desquels un paquet de section carrée est à nouveau recruté (2 par 2 ou 3 par 3 ou plus). Après cela, ces opérations sont répétées cycliquement. Ayant ainsi collecté le nombre de fibres requis, le forgeron tord le paquet et le coupe en travers avec des rainures de 3 à 8 mm. Le forgeage ultérieur de la bande et le meulage "élèvent" à la surface le motif en mosaïque d'acier formé par les sections transversales des fibres.

La section transversale d'une barre de mosaïque Damas est une fibre alignée d'une certaine manière. Huit soudures d'un pack 2 par 2 utilisant cette méthode produiront une barre contenant environ 65 000 fibres. A 10 épissures - déjà plus d'1 million de fibres !

Sur la base de cette méthode, nous avons créé plusieurs lames de katana, auxquelles ont participé de célèbres forgerons-armuriers de Moscou et de Tula.

L'absence de l'effet de la structure fibreuse intermittente peut être considérée comme une différence significative par rapport à la version japonaise. Le motif est sorti petit, clair, très beau et dense, mais sans le fameux moiré japonais. Les lames se sont avérées assez solides et résistantes, mais le durcissement de zone classique a révélé un hamon sans zone de transition nioi clairement définie, et de plus, la zone durcie a montré un contraste hada, ce qui n'est pas souhaitable d'un point de vue esthétique. En bref, cela s'est très bien passé, mais pas tout à fait ce qu'ils recherchaient.

Il existe de nombreuses méthodes pour obtenir de l'acier fibreux. Pour m'amuser, je peux en proposer une autre, qui vient à l'esprit, une méthode très irrationnelle. Lors du soudage d'un paquet Damas (après un ensemble de 100 couches), découpez des rainures dessus le long de la broche avant chaque soudage ultérieur. Des coupes longitudinales vont « remonter » à la surface les sections transversales des nappes qui, lorsque ces opérations se répètent cycliquement, forment une fibre. La perte de métal avec cette méthode sera énorme et la fibre se révélera «de taille différente» et, bien sûr, complètement homogène. Mais pourquoi pas une méthode ? C'est dommage qu'en Russie ça ne va pas très bien avec la propriété intellectuelle, sinon ça pourrait être breveté. Cependant, blague à part.

Et pourtant, comment la fibre moirée classique est-elle fabriquée au Japon ? Passons aux sources primaires : des livres sur l'art de fabriquer un sabre japonais, publiés au Japon et aux États-Unis. L'ensemble du processus est décrit dans de nombreux livres du début à la fin. Pour nous, le plus intéressant sera sans aucun doute le matériel du livre du forgeron-armurier le plus autoritaire du Japon moderne, M. Yoshindo Yoshihara "Craft of the Japanese Sword".

Je dois dire que les artisans japonais cachent très habilement les nuances technologiques les plus importantes dans l'abondance de faits très spectaculaires et colorés, mais toujours secondaires ou bien connus. Beaucoup de points importants manquent complètement. C'est compréhensible, les secrets de maîtrise existent pour les protéger. Je ne vais pas faire semblant, je ne voudrais pas non plus révéler absolument tout ce que j'ai réussi à comprendre et ce que j'ai pu apprendre, mais, à mon avis, la technologie du moiré japonais mérite d'ouvrir un peu ce voile de mystère. Je pense que de nombreux amateurs et collectionneurs d'épées japonaises seront plus respectueux du katana s'ils en apprennent davantage sur ces "secrets de l'antiquité".

Ainsi, le plus intéressant était littéralement "caché" à l'endroit le plus visible. Commençons par forger (souder à la forge) la lame d'acier.

Décrivant le processus de pliage de l'emballage, maître Eshindo dans son livre donne un schéma, où, cependant, sans aucun commentaire particulier, une technique très curieuse et significative est montrée, à l'aide de laquelle la structure fibreuse longitudinale de l'acier est obtenue. Il s'agit d'un tour de paquet de 90° autour de l'axe de la broche, puis d'un soudage et d'un pliage dans un plan perpendiculaire. Le paquet est tourné, gagnant au moins 200 à 500 couches dans le plan primaire. Après retournement et un autre ensemble de couches, l'emballage commence à être broyé selon le principe du damier et recueille les fibres formées aux intersections des couches primaire et secondaire.

Je dois dire que, comme toutes les technologies de l'Antiquité, cette méthode d'obtention de la fibre s'est avérée beaucoup plus efficace et plus simple que les inventions ultérieures des forgerons. Malheureusement, moi aussi, j'ai dû d'abord, pour ainsi dire, "réinventer la roue", c'est-à-dire "redécouvrir" cette méthode, avant de réaliser qu'elle avait longtemps été publiée dans de nombreux livres sur l'épée japonaise, et pendant tout ce temps, elle se profilait littéralement devant mes yeux. Donc, encore une fois, nous devons nous assurer que les secrets les plus importants (et les plus simples) sont conservés à l'endroit le plus visible, mais ne nous sont pas révélés tant que nous n'avons pas nous-mêmes compris leur signification.

Cependant, une technique décrite ci-dessus n'est pas suffisante pour obtenir un moiré japonais. Rappelles toi? Nous avons convenu de trouver un moyen d'obtenir une fibre intermittente (non homogène). Nous arrivons maintenant au plus intéressant et, en même temps, au plus controversé. Afin de ne pas vous déranger avec une description de mes nombreuses expériences et expériences, je n'énoncerai que l'essence de ces méthodes, dont les résultats se sont avérés très similaires au «moiré japonais» de la période Koto.

Première méthode (traditionnelle, décrite en détail par des maîtres japonais)

Après avoir reçu de l'acier brut, nous le briserons en une crêpe plate et poreuse. Nous le durcirons dans l'eau, après quoi nous briserons l'acier cassant surchauffé en petits fragments (de la moitié au tiers d'une boîte d'allumettes). Assemblons un emballage à partir de ces pièces (appelons-le l'emballage principal), construit sur une lame à faible teneur en carbone. Pour ce faire, disposez des fragments plats en 5 à 7 couches. Après forgeage, soudage et brochage, on obtient une bande de section carrée de 15-20 mm de côté.

Après avoir coupé des barres de 50 à 60 mm de long à partir de cette bande, nous en déposons un paquet secondaire pour ensuite le souder en fibre (selon la méthode décrite ci-dessus). Tout le "secret" de cette méthode réside dans le fait que les barres doivent être placées en travers de la ligne de la broche du paquet. Pourquoi? Ensuite, lors de la poursuite du soudage et de l'étirage dans la fibre, les cordons de soudure de l'emballage primaire, formés par des pores soudés et des fragments de soudure les uns aux autres, s'étireront fortement (et introduiront le chaos du cordon de soudure sur toute la longueur de chacun des fibres !), rendant ainsi notre fibre solide et hétérogène.

Si vous utilisez de l'acier fondu dans un four à charbon (U7, U8, acier 45 et 65G), le résultat satisfera la plupart des collectionneurs et des maîtres d'escrime. Cependant, jusqu'aux meilleurs exemples des siècles XIV-XVI. cette méthode n'est clairement pas accessible. Apparemment, les auteurs de nombreux livres sur la fabrication d'épées japonaises ont "déclassifié" pour nous la technologie d'obtention d'acier pour des lames traditionnelles ordinaires, quoique de très haute qualité.

Deuxième méthode (plus moderne et moins traditionnelle)

Soudons le colis primaire de 9 plaques d'acier laminé standard (U 10 et acier 45). Nous allons collecter 54 couches (9x2x3) en utilisant la méthode de soudage par forge et l'étirer en une bande de section carrée. De plus, tout est selon la première méthode (barres, emballage secondaire, fibre). Le "secret" de cette méthode réside dans le fait que les barres (alignées à travers l'emballage) doivent être orientées de manière à ce que leurs plans avec soudures soient tournés perpendiculairement (vers) le plan des têtes de marteau. Le résultat sera pratiquement le même que dans la première méthode, sauf qu'en raison du contraste plus net du métal, le nombre de fibres dans le paquet secondaire doit être important. De plus, l'acier s'avère plus capricieux lorsqu'il est trempé et soudé, mais en utilisant cette méthode, le forgeron peut se débrouiller avec des aciers de qualité ordinaire sans effectuer l'opération. orishigane"orishigane" (refusion de l'acier dans un four).

Troisième méthode (une tentative de révéler la prochaine couche du secret du moiré japonais)

Pour la prochaine méthode d'obtention du moiré japonais, nous aurons besoin. ” boulat ! Quelques mots sur ce que l'acier damassé a à voir avec cela et quelles sont les prochaines couches de mystère. Le fait est que l'acier tamahagane japonais traditionnel, soudé dans un grand four tatara (non domestique), en raison du long refroidissement d'une grande masse de fonte, contient une part importante de cristaux dendritiques. À proprement parler, la structure dendritique est le principal facteur qui détermine l'acier damassé. Par conséquent, nous pouvons sans risque supposer que dans le noyau du lingot tamahagane"tamahagane", appelé kera"kera", contient une quantité importante d'acier damassé coulé. De nombreux livres japonais et américains sur la technologie des sabres japonais montrent des images du kera, sur lesquelles de grandes dendrites sont clairement visibles. Donc, ce "secret" est également de la catégorie accessible au public.

Apparemment, le Japon devrait être considéré comme le seul pays qui fabrique traditionnellement de l'acier damassé sans l'utilisation d'un creuset. Ici, la masse de métal périphérique elle-même, mélangée à du charbon et des scories, agit comme un creuset. C'est très japonais : pratique, efficace et d'une simplicité trompeuse.

Avec cette méthode, nous pourrons accomplir un autre point dans la technologie des anciens forgerons : le soudage par diffusion entre des groupes individuels de fibres. Les fibres de damas formées en raison de la déformation (brochage) des cristaux dendritiques n'ont pas de coutures de soudure forgées entre elles. C'est cette image que nous avons observée dans l'étude du métal des anciennes lames japonaises.

Prenons donc des lingots poreux d'acier damassé coulé avec une teneur en carbone de 0,8 à 1,3% sans additifs d'alliage spéciaux (à moins qu'un type de catalyseur n'interfère pas: molybdène, vanadium, tantale, etc. pas plus de 0,5% ). Soudons-les en une fibre grossière (12 par 4) et... soyons émerveillés du résultat ! La nature du motif, la couleur, le contraste et une fois durci et hamon - se révélera très similaire au moiré japonais, mais toujours un peu grand. Gagner plus de fibres fera perdre le moiré et transformera notre acier en une belle fibre dense et, malheureusement, trop uniforme.

Une chose est sûre : la présence de structures dendritiques dans l'emballage d'origine nous a rapprochés de la solution. À bien des égards (processus d'oxydation lors du chauffage, pureté de la soudure, température de soudage, etc.), c'est l'acier damassé qui a montré ce que les légendaires forgerons du Japon ont écrit dans leurs traités et leurs livres.

Un point important pour comprendre la valeur du composant damassé dans le tamahagane est le fait qu'après l'achèvement de la fonte dans tatar"tatara" (au Japon aujourd'hui, il n'y a qu'un seul four de ce type) les représentants des cinq principales écoles japonaises de forgerons sélectionnent et distribuent soigneusement les pièces de kera entre eux. Ce processus est entouré d'un voile de secret et se déroule sans la présence d'étrangers. Que recherchent les patriarches dans ce tas de métal ? J'ose suggérer, et mon opinion sur cette question n'est que renforcée par nos nombreuses années de pratique et recherche scientifique qu'ils recherchent de l'acier damassé, dont des fragments individuels sont cachés dans des tonnes d'acier poreux.

Inutile de préciser que le meilleur métal ne revient qu'aux meilleurs maîtres d'écoles, parmi lesquels figure la Yoshindo Yoshihara (école de Bizen) dont nous avons parlé.

Quatrième méthode (clé pour comprendre ou expérience inachevée)

La raison de la disparition de l'effet moiré avec une augmentation du nombre de fibres selon la troisième méthode réside apparemment dans le fait que les dendrites s'étirent le long de l'emballage et s'amincissent (deviennent invisibles à l'œil), alors que relativement brillantes et les soudures épaisses sont mises en avant. Dans les deux premières méthodes décrites ci-dessus, nous avons cherché à étirer les soudures à travers l'emballage. Faisons de même avec les cristaux damassés.

Commençons: nous renversons le lingot de damas verticalement et l'étirons dans un plan perpendiculaire de sorte que son bas et son haut deviennent les côtés gauche et droit de la bande. Nous étirons une bande de section carrée, la coupons en barres et en plions l'emballage principal. Après avoir fait bouillir l'emballage primaire, nous collectons jusqu'à 20 couches, et après avoir tourné de 90, 16 à 32 autres couches.

Alors qu'avons-nous?

* fibre en couches;

* soudage par diffusion et par forgeage en un seul paquet ;

* fibres intermittentes.

Extérieurement, le métal s'est avéré être encore plus similaire au moiré japonais, il chauffe magnifiquement, vous permettant de réaliser de nombreux effets anciens sur hamon, il tient parfaitement un coup et est généralement très bon et très proche des classiques, mais toujours quelque chose donne un remake en elle. Il est nécessaire de mener des expériences sur le choix de la composition chimique de l'acier initial (acier damassé). Apparemment, nous devrons ajouter toutes sortes de "déchets" métallurgiques, jouer avec la ligature, le flux, etc., mais cette expérience n'est pas encore terminée.

Au début de la conversation sur l'étude du moiré japonais, nous nous sommes posé la question : comment la structure fibreuse de l'acier affecte-t-elle la qualité de la lame du katana ? Sur la base de l'expérience de fonctionnement pratique des lames en fibre de l'atelier, Tetsuge dans les clubs russes laido (escrime japonaise), on peut affirmer avec certitude que la fibre offre une résistance et une fiabilité de la lame nettement supérieures par rapport aux aciers stratifiés et homogènes. Les caractéristiques de coupe des fibres non homogènes sont généralement inégalées. Dans cet exemple, une fois de plus, vous pouvez admirer la capacité japonaise à combiner beauté et pratique.

La pratique et la beauté de l'acier damassé en katana (suite de la recherche en acier damassé pur)

Depuis une quinzaine d'années, j'étudie l'acier damas. Certes, au fil des années de travail dans ce domaine, une pensée m'est venue de plus en plus souvent : plus j'en apprends sur l'acier damassé, moins j'en sais. Eh bien, tout a commencé pour le bien du processus. Je pense que tout résultat restera toujours des phases intermédiaires d'une expérimentation sans fin. Bulat a longtemps été pour moi non pas un but, ni une idée ni un rêve, mais plutôt une atmosphère particulière dans laquelle j'ai l'habitude de travailler et de réfléchir.

Le Japon est mon vieil amour, qui est né dans mon âme bien plus tôt que d'autres attachements. De précieuses journées de jeunesse ont été données à ce premier amour dans le dodzo (salle d'arts martiaux), la bibliothèque et dans la forêt lors de la simple et juvénile « contemplation » japonaise de la nature. La passion pour le Japon m'a "infecté" par l'esthétique et la pratique du zen, plus tard par la philosophie indienne et la culture de l'Inde, dont je suis tombé amoureux, j'ai adopté la philosophie européenne, l'hermétisme et l'alchimie .... Mais peu importe comment la vie se développe davantage , Le Japon, probablement, restera à jamais pour mon préféré, appelant le conte de fées.

Tôt ou tard, ces deux chemins devaient se croiser. C'est ainsi que sont apparues les lames de katana, forgées en acier damassé coulé, sur les tiges desquelles les hiéroglyphes Tetsu (fer, fer) Ge (en combinaison - croc) sont soigneusement affichés.

J'ai trouvé ce nom par analogie avec mon dessin animé d'enfance préféré "Mowgli". Vous souvenez-vous avec quelle admiration et quelle crainte Mowgli prend un vieux poignard dans ses mains ? Avec quelle révérence prononce son nom : "Iron Tooth" ? L'écriture calligraphique de ces hiéroglyphes, qui est devenue notre signature, appartient au pinceau de notre ami et collègue de l'Institut des alliages durs (VNIITS) Boris Anatolyevich Ustyuzhanin, qui connaît parfaitement le chinois, et en général est une personne extraordinaire et savante. Je profite de l'occasion pour le remercier à nouveau.

Au fil des ans, mon attitude envers l'acier damassé, les épées et le Japon n'a pas changé. Moi, comme le héros de mon dessin animé préféré, je suis en admiration devant la lame. J'espère que ce sentiment ne partira jamais. A cet égard, je ne voudrais surtout pas devenir un "professionnel cynique", mieux vaut toujours rester un amateur sincère.

Trois ou quatre ans avant la création de l'atelier Tetsuge, j'ai tenté à plusieurs reprises de créer une lame de katana en acier damassé. En apprenant au passage les subtilités de la trempe et en encourageant mon père à étudier le polissage japonais, j'ai très bien compris qu'un katana a besoin d'un acier damassé spécial, spécialement soudé.

La trempe à l'eau est devenue un véritable obstacle sur cette voie. Le damas classique de type iranien avec 1,5-2% de carbone ne pouvait pas résister à une opération aussi difficile. Trop de martensite précipitée trop rapidement. Une fois durcies, les lames se sont presque pliées en une roue et se sont brisées en près de mille morceaux. La trempe dans l'huile, premièrement, ne répondait pas à mes besoins intérieurs (pas en japonais, c'est-à-dire pas vraiment), et deuxièmement, la ligne hamon s'est avérée dépourvue de la beauté qui tente tant les connaisseurs du monde entier.

Sur le chemin de "l'acier damassé japonais", j'ai essayé de nombreuses astuces et méthodes délicates, y compris des méthodes aussi fondamentales que le choc thermodynamique dans l'acier (durcissement avec une vitesse de refroidissement brusquement modifiée). Des choses très belles et de haute qualité se sont avérées à leur manière, mais vous ne pouvez pas vous tromper, ce n'était pas ce dont vous rêviez.

Ainsi, en 2001, en raison de la reprise des travaux sur l'alliage d'acier damassé avec du molybdène avec une diminution simultanée de la teneur en carbone à 0,6-0,8%, il a été possible d'obtenir un nouvel acier damassé, qui a reçu la désignation "propriétaire" M-05 ou à la maison - "Emka" . Pourquoi avez-vous dû le rouvrir ? Le fait est qu'à un moment donné, en raison d'une erreur stupide, en général, au stade du polissage et de la gravure à l'acide, un alliage similaire a été «radié» par nous en tant que mariage.

La différence essentielle entre Emka et tout ce que j'ai fait auparavant peut être considérée comme trois de ses propriétés importantes :

* la capacité à résister au durcissement avec la première phase aqueuse, puis huileuse (dans la première phase, tous les fameux effets hamon se forment, tandis que la seconde, la phase huileuse va protéger la lame des contraintes mécaniques excessives) ;

* la capacité de forger le soudage (de plus, la soudabilité se produit sur une assez basses températures 900-1100°C);

* conservation du "motif" damassé même avec des chauffages répétés à des températures de soudage et supérieures (jusqu'à 1200 ° C).

Du matériel a été reçu, à partir duquel, en fait, «notre Japon» de Tetsuge a commencé. "Emka" peut jouer différents rôles : comme tamahagane (si la fusion a été réalisée avec une grande quantité de fondant et de scories spécialement introduites dans le creuset) ; comme couche intermédiaire entre des couches d'acier brut ; et, enfin, le plus important - en tant que fibre naturelle à partir de laquelle la lame est forgée.

Une lame de katana forgée d'une seule pièce en acier damassé M-05, utilisant des techniques de forgeage délicates (les lecteurs me pardonnent, secret) qui permettent d'obtenir un semblant de cordons de soudure sur toute la profondeur de la bande, est certainement la meilleure , à ce jour, que nous avons réussi à réaliser dans le "thème japonais" ".

La raison principale pour laquelle l'expérience, précédemment décrite comme la "méthode quatre", a été suspendue, était une percée dans le forgeage M-05, qui ouvrait des perspectives beaucoup plus tentantes que toutes les méthodes énumérées ci-dessus.

La force de la lame damassée a toujours émerveillé l'imagination, cependant, si cette lame est un katana durci par zone, alors certains miracles commencent ! Ayant reçu les premiers échantillons réussis de lames "japonaises" en damas massif, mes collègues et moi avons rapidement été convaincus que méthodes traditionnelles les tests de résistance ne sont plus adaptés, il faut inventer quelque chose de plus dur.

En utilisant cette nouvelle technologie pour nous, plusieurs épées ont été fabriquées, qui constituaient à un moment donné une collection intégrale et ont été présentées au grand public en novembre 2004 à la Maison centrale des artistes lors de l'exposition "Lame - Traditions et modernité". Maintenant, certains d'entre eux sont testés par des maîtres expérimentés du laido et du kendo. Jusqu'à présent, nous n'avons reçu que des commentaires positifs de leur part.

L'une des lames a déjà commencé à donner lieu à des légendes (données par nous en 2004 au maître d'escrime japonais Fyodor Alekseevsky). Dans sa courte vie, il a déjà réussi à être entre les mains de ravisseurs et à l'appréciation de professionnels japonais, et lors de réceptions dans des ambassades ... Et récemment, un visiteur pas trop délicat d'une exposition à Voronezh les a pris et coupés ( sans demander) dans des vitrines à profil demi-duralumin avec verre, sans endommager la lame. Ainsi, il semble que dans le cas du katana, le damas ait tendance à prendre une position dominante, voire dominante. Les légendes s'accumulent et les épreuves continuent.

Les derniers échantillons de lames suggèrent que dans un futur proche on pourra "soumettre" à l'eau (sans phase huileuse) la trempe de l'acier damassé coulé. Qui aurait pensé cela il y a cinq ans ! La structure de l'acier hada, à chaque expérience, se rapproche du fameux « moiré japonais ». Cependant, malgré tous ces succès, peut-être très conditionnels, je suis sûr que ce résultat ne sera pas le dernier. Comme déjà mentionné, le processus pour nous est néanmoins plus important que tout résultat, et il n'y a que plus de mystères sur ce long chemin. Eh bien, le plus intéressant.

Au lieu d'une conclusion

Dans la partie recherche ou rapport de cet article, nous nous sommes familiarisés avec un seul aspect très étroit (bien qu'important) de la technologie de fabrication des lames de katana. La fibre d'acier est loin d'être le seul "mystère" des lames japonaises de haut niveau.

Pensez au nombre de sujets pour l'étude d'un vrai collectionneur ! Rigide, poli par le temps, le canon non seulement n'a pas fait du katana un art mort, mais au contraire a ouvert la voie à travers lui à la connaissance de l'infinité des profondeurs de la perfection.

Franchement, nous sommes maintenant plus occupés avec d'autres sujets. En travaillant sur les katanas, nous reposons plutôt nos âmes après des recherches et des expériences épuisantes. Mais un jour, tout récemment, des compagnons d'armes de la Guilde des armuriers ont appelé et ont demandé à écrire sur les épées japonaises. Séduisant, beau et incompréhensible, le Japon s'est à nouveau rappelé à lui-même. Pouvait-elle refuser ?

En tout cas, j'ai essayé de montrer l'inépuisable de cette beauté sage, ancienne, mais en même temps éternellement jeune et moderne. Comme nous l'enseigne le Zen, nous avons essayé de regarder de près un grain de sable sur le rivage, de sorte qu'à travers cette contemplation fugace, nous puissions mentalement regarder dans les profondeurs de l'océan.

Dans le contexte de cet abîme, j'aimerais que mes expériences modestes, pas toujours réussies, inspirent les armuriers novices à une recherche créative indépendante. Une recherche basée non seulement sur la curiosité et la fierté, mais aussi sur une attitude respectueuse et respectueuse envers les cultures anciennes et leurs connaissances.

Katana est inépuisable. Tant de fonctionnalités et de sagesse ont combiné cette épée incroyable ! Nous avons complètement omis le sujet de la conception de la lame, qui, selon les classiques, devrait être constituée de pièces dissemblables (lame, crosse, plaques latérales), n'a pas pris en compte le processus de durcissement. Nous sommes passés par les secrets de la préparation des flux protecteurs, de la préparation du milieu de durcissement et des méthodes de redressage de la lame, ainsi que de sa trempe et de son polissage. Le sujet de la fabrication d'un cadre de katana, l'art de la peinture à la laque des fourreaux, le symbolisme et le mysticisme de l'épée japonaise, la philosophie intérieure de la série figurative koshirae, et bien plus encore, nécessitent une discussion détaillée séparée.

Peut-être la prochaine fois...

. Né en 1968. En 1989-1991. a étudié la structure de l'acier damassé coulé au Département des sciences des métaux du MATI. En 1991 -1995 - études privées de la technologie de production d'acier damassé coulé de type "iranien". En 1995-2001 - expériences pratiques et production d'acier damassé coulé sur des équipements industriels d'entreprises de l'industrie des alliages durs. 8 2001-2004 au rang de directeur adjoint du VNIITS (Institut panrusse de recherche scientifique sur les alliages durs et les métaux réfractaires) a été engagé dans l'étude des propriétés physiques, mécaniques, chimiques et propriétés électromagnétiques damas coulé.

. Né en 1968. En 1989-1991. a étudié la structure de l'acier damassé coulé au Département des sciences des métaux du MATI. En 1991 -1995 - études privées de la technologie de production d'acier damassé coulé de type "iranien". En 1995-2001 - expériences pratiques et production d'acier damassé coulé sur des équipements industriels d'entreprises de l'industrie des alliages durs. 8 2001-2004 au rang de directeur adjoint du VNIITS (Institut panrusse de recherche scientifique sur les alliages durs et les métaux réfractaires) a été engagé dans l'étude des propriétés physiques, mécaniques, chimiques et propriétés électromagnétiques damas coulé.

Participation à des expositions :

- "Nos noms" au Musée historique d'État de Moscou, 1998 ;

- "Lames de Russie-2000" dans l'Armurerie du Musée-Réserve historique et culturel d'État "Kremlin de Moscou" ;

- "Chefs-d'œuvre et raretés d'armes blanches" au Musée naval de Saint-Pétersbourg, 2004 ;

Bonjour chérie Kenshi!

Aujourd'hui, je voudrais vous dire comment faire une poignée vous-même ( tsuka) pour les katanas ( iaito, shinken). J'ai été incité à préparer cet avis par la nécessité de restaurer mon ancien iaito, qui, pour un certain nombre de raisons, manquait de poignée. Fabriquer une poignée sur commande en Russie ou au Japon est assez coûteux et prend beaucoup de temps et de ressources. J'ai donc décidé d'économiser du temps et de l'argent, en plus de vérifier l'endroit d'où poussent les mains. 😂😂😂

Dans cette revue, je vais vous dire comment tailler un manche en bois et le préparer pour l'enroulement ( tsukamaki), dont je parlerai dans la prochaine critique.

N'importe quel boudoka transaction iaïdo ou battodo au moins une fois confronté à une situation où la poignée katana pour une raison ou une autre est tombé en désuétude. Manipule habituellement katana a deux défauts - tsukamaki(enroulement tsukaito) et le point d'attache de la tige katana. Si rembobiner tsukaito- ce n'est pas une tâche difficile et coûteuse que tout le monde peut gérer, tout ce dont vous avez besoin est un nouveau cordon et de nouvelles compétences. Ensuite, avec une tige lâche, les choses sont plus compliquées. Selon la situation (s'il n'y a pas de dommages critiques à l'intégrité de la poignée), ce problème peut également être résolu en mélangeant de la sciure de bois avec de la colle à bois et en la versant dans le trou pour la tige. Après cela, vous devrez insérer la tige elle-même dans le trou avec la substance afin que la substance remplisse toutes les cavités supplémentaires et la retirer avant qu'elle ne colle fermement. Cependant, cette méthode ne fonctionne pas toujours. Si la poignée est fissurée en raison d'une tige pendante, alors pour votre propre sécurité et celle des autres, une telle poignée doit être remplacée.

Eh bien, que quelqu'un veuille avoir une poignée avant ou vice versa "fonctionnelle", alors cette revue sera également utile pour la fabriquer. Et comment le faire correctement - sera discuté plus loin. 😏

Pour commencer, vous aurez besoin katana(non assemblé). Partie koshirae pour tsuka, à savoir : haki, séppa(2 pièces), tsuba, foot et kashira .

Les deux dernières positions sont très importantes, car la poignée est généralement usinée sous foot et kashira certaine taille. Le choix du matériau en dépend, et plus précisément - ses dimensions.

Parmi les outils dont vous aurez besoin : un étau, une pince, une scie à métaux, un jeu de limes et du papier de verre de différentes granulométries, ciseau(si vous avez un coupe-bois, cela vous facilitera la tâche), un couteau, un aiguiseur diamant (nécessaire pour affûter le ciseau dans le processus, car un ciseau émoussé est une douleur !), un maillet, un ensemble de règles, un marqueur et de la colle époxy.

Pour la préparation du manche, il est préférable d'utiliser du bois dur. Vous pouvez utiliser l'arbre "traditionnel" - magnolia ou paulownia, cependant, ils sont assez difficiles à trouver en Russie et les prix mordent. Si l'origine de votre manche n'a pas d'importance pour vous, l'option la plus courante et la plus abordable est le chêne russe. Il existe plusieurs magasins en ligne qui proposent à la vente des barres artisanales de différentes longueurs et largeurs. En moyenne, les prix varient de 500,00 ₽ à 1 500,00 ₽ par barre. Personnellement, j'ai économisé de l'argent et utilisé les restes de parquet en chêne italien massif comme ébauche. 😎

N.B. Une planche de parquet ou tout autre bois soufflé ne convient pas comme ébauche ! Et, probablement, il ne faut pas mentionner que l'arbre doit être sec !

Alors tout matériaux nécessaires et nous avons les outils. Nous procédons directement au processus de fabrication de la poignée. Le temps de production estimé est de deux jours.

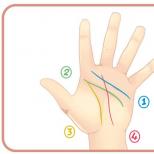

Avant cela, nous devons déterminer la taille de la poignée. Les dimensions sont une chose individuelle. Je ne peux que proposer de mesurer ton "travail" tsuka qui est pratique à utiliser.

Je vais vous le dire avec mon propre exemple. La longueur de mon tsuka(ensemble avec foot et kashira) — 280 millimètres. Largeur au point le plus large (avec tsukaito) — 45 millimètres. Épaisseur (avec tsukaito) — 25 millimètres. Longueur tsukamaki(entre foot et kashira) — 260 millimètres. Largeur tsukaito — 8 millimètres.

N.B. Ici, vous devez être très prudent! Puisque, selon la matière (coton ou soie) et la tension, ainsi que le mode d'enroulement, le cordon peut être de différentes largeurs, et du nombre de pas (losanges) qu'il est possible d'enrouler sur le manche entre le futi et le kashira, ainsi que de l'espace pour le nœud inférieur. Pour qu'il n'y ait pas de lacunes et que le nœud "tienne", je vous conseille de regarder comment votre poignée "de travail" est enroulée et d'estimer (en tenant compte du matériau) combien de temps la poignée sera nécessaire.

Après avoir décidé des dimensions finales de la future poignée, nous devons maintenant déterminer les dimensions de la pièce. Bien sûr, le manche en bois lui-même est sous Samégawa(peau de raie) et tsukamaki beaucoup petites tailles, que j'ai indiqué (sauf pour la longueur). Mais, il me semble, vous ne devriez pas prendre la pièce complètement dos à dos, car travailler avec du bois massif nécessite un certain niveau de compétence. Par conséquent, en l'absence de celui-ci, des défauts de production se produisent souvent (quelque part ils ont trop raboté). Si vous prenez la pièce légèrement plus grande que les dimensions de l'assemblage de la poignée, en cas d'erreur, il y aura plus de marge de manœuvre.

Pour mon manche, j'ai pris deux barres en guise de flan, dont chacune est longue ~300 millimètres, la taille ~50 millimètres, largeur ~25 millimètres(voir photo ci-dessus).

Vous devez maintenant choisir les côtés les plus réguliers (ce sera nécessaire plus tard). Collecte katana pour les mesures. Bien enfiler la tige haki, seppu, tsuba puis un autre seppu. Nous plaçons la structure assemblée sur l'une des barres (voir photo ci-dessous) au centre. Dessinez aussi précisément que possible avec un marqueur. Puisque généralement la tige katana pas tout à fait plat, large d'un côté et étroit de l'autre, puis de l'autre barre on fait pareil miroir(tournant katana). Ceci est important, lorsque nous collons les ébauches, nous devons obtenir un trou pour une tige spécifique.

N.B. J'ai encerclé la tige avec un marqueur épais (voir photo ci-dessus), je vais lui découper une cavité à l'intérieur de cette ligne. Il est très important que la tige s'adapte parfaitement à la coupe, sinon elle pendra. La profondeur du trou n'est pas très importante, puisqu'elle peut alors être enlevée avec une lime.

Nous prenons un ciseau dans nos mains et commençons à planifier la rainure de la tige. Assurez-vous qu'à une extrémité, la gouttière doit être plus profonde qu'à l'autre. Vérifiez constamment la profondeur et la largeur en appliquant la tige. Au final, la tige doit s'insérer parfaitement dans la gouttière et ne pas "marcher" dedans.

L'extrémité de la gouttière peut être allongée de 3 à 5 mm par rapport à la longueur de la tige. Ceci est nécessaire au cas où vous régleriez le futi en meulant le haut de la poignée afin que la tige ne dépasse pas trop une fois assemblée et que vous n'ayez pas à utiliser d'entretoises.

N.B. Je ne montre précisément pas sur la photo qu'il faut percer des trous pour le mekugi, puisque dans mon cas je ferai un nouveau trou (mekugi-ana) lors du montage final. Si vous êtes satisfait du trou existant pour le mekugi, avant de coller, il est nécessaire de percer un trou dans chaque moitié de la future poignée. Veuillez noter que sur la tige, il va à un angle. En conséquence, marquez d'abord avec un foret d'un diamètre plus petit, et après le collage, il sera possible de percer à la taille.

Lorsque les deux rainures de la tige sont prêtes, serrez-les ensemble dans un étau pour vérifier comment la tige se trouve dans ce trou.

Faites glisser la tige dans et hors de la pièce. S'il entre assez étroitement, mais en même temps sans aucun effort supplémentaire, et s'il ne marche pas, vous pouvez passer à l'étape suivante. S'il n'entre pas jusqu'au bout, vous devez toujours moudre l'excédent. Si la tige marche un peu, ce problème peut être résolu en collant la pièce.

La prochaine étape est la préparation du collage. Plus tôt, j'ai indiqué qu'il est nécessaire de sélectionner les parties les plus égales de la pièce. Cela raccourcira notre travail avec le fichier. Maintenant, vous devez d'abord meuler les deux moitiés de la future poignée avec une lime, puis avec du papier de verre afin qu'elles s'emboîtent uniformément et étroitement l'une contre l'autre.

Ainsi, les deux moitiés sont parfaitement en contact l'une avec l'autre. Nous sommes maintenant prêts pour le collage. J'ai eu l'expérience de coller le manche avec de la colle à bois spéciale. Cependant, je pense que l'époxy est plus solide et plus durable, et surtout, plus facile à utiliser. J'ai utilisé de la colle époxy dans un emballage spécial (comme une seringue) qui, lorsqu'elle est pressée, mélange immédiatement les composants, donnant la substance dont nous avons besoin à la sortie.

N.B. Malheureusement, selon les instructions, on nous a donné 5 minutes pour la prochaine étape, donc il n'y avait pas de temps pour les photos. Retirez le koshirae du katana à l'avance !

Nous prenons une "seringue" avec de la colle et pressons la ligne " tu» autour de la rainure du liner. Ne pressez pas trop de colle à cet endroit, car l'excédent coulera à l'intérieur. La partie restante sous la gouttière est abondamment enduite de colle.

Insérez délicatement la tige dans la moitié enduite de colle, puis recouvrez avec l'autre moitié.

Nous serrons fortement cette structure dans un étau dans la zone du début de la gouttière. L'extrémité de la pièce est fortement comprimée avec une pince. Nous avons environ 5 minutes pour retirer la tige.

Revenons maintenant au moment "si ta tige marche". Après avoir serré la pièce collée dans un étau, une partie de la colle est tombée dans la rainure de la tige. C'est bon! Pour éviter tout contrecoup à l'avenir, ne retirez pas immédiatement la tige pendant au moins une minute. Lorsque vous sentez qu'il est difficile à retirer, tirez-le à moitié et réinsérez-le. Répétez cette procédure plusieurs fois dans les minutes imparties. Maintenant, toutes les cavités supplémentaires sont remplies de colle époxy. Quand il durcit, le jeu de la tige disparaît.

N.B. La tige doit être nettoyée immédiatement !

Nous laissons notre conception sécher selon les instructions pendant 8 heures. C'est tout à fait suffisant pour que la pièce à usiner colle "étroitement". 👌

Huit heures se sont donc écoulées. Notre pièce est solidement assise et prête pour un traitement ultérieur.

Comme vous pouvez le voir sur la photo ci-dessus, en fait, notre pièce est une barre. Cette barre doit avoir une forme ovale. Nous avons une ligne axiale - c'est la ligne pour coller les moitiés. il faut s'y tenir. Nous commençons à broyer tous les côtés uniformément, mais pas trop (voir photo ci-dessous).

D'après mon expérience, il sera plus pratique de décider du formulaire si vous joignez foot jusqu'en haut de la poignée.

D'après mon expérience, il sera plus pratique de décider du formulaire si vous joignez foot jusqu'en haut de la poignée.

Et cercle foot marqueur. Lors du traitement ultérieur de la pièce, il convient de respecter ce formulaire.

A ce stade, il est nécessaire de déterminer la direction de la poignée, ainsi que d'ajuster foot. Par conséquent, à l'aide d'un ciseau et d'une lime, nous meulons la jante sous foot.

Après on s'adapte foot et monter katana sur le manche, il nous sera plus facile de décider de la direction où retirer l'excédent de bois.

Maintenant, la poignée commence à sortir de la pièce. Il est temps de penser à la forme du futur tsuka. Cela peut être direct du début à la fin; il peut être plus large au début et plus étroit à la fin ; il peut être effilé au milieu, comme un sablier (personnellement, je préfère cette forme). Après avoir décidé du formulaire, nous devrions décrire ce formulaire sur la pièce. Sur la photo ci-dessous, vous pouvez voir un léger pli en haut de la poignée. Après avoir fait la même chose par le bas, nous obtenons la forme dont nous avons besoin.

La poignée ne doit pas être plus épaisse (plus large) que le bord foot et kashira. Étant donné que les rayures seront situées sur les côtés à l'avenir Samégawa, et alors tsukamaki. Tout cela nous donnera l'épaisseur dont nous avons besoin, alors n'hésitez pas à couper tout l'excédent.

N.B. Tsukamaki devrait être à égalité avec futi et kashira !

Avant de passer à la finition de la poignée, nous devons placer kashira au bout du manche. Pose du bout du manche kashira. À kashira il y a deux trous pour le nœud final tsukamaki. Cependant, ces ouvertures sont actuellement indisponibles. Notre travail est de les rendre accessibles. Pour ce faire, il nous faut une lime ronde et un peu de patience. Serrez la poignée verticalement dans un étau. Nous mettons sur kashira sur elle. Nous marquons l'emplacement du trou des deux côtés. Et nous faisons un trou, comme le montre la photo ci-dessous.

En conséquence, nous devrions obtenir quelque chose comme ça (voir photo ci-dessous), quand kashira mettre la poignée.

Ayant collecté foot et kashira, nous apportons notre manche avec une lime et du papier de verre à la finition. Il est impératif que les côtés de la poignée soient suffisamment plats pour accueillir Samégawa.

En conséquence, nous avons obtenu tsuka selon nos tailles pour nos katana, qui est prêt pour la finition de bobinage ( tsukamaki), que je vous dirai dans la prochaine critique.

Restez à l'écoute! 😎

Cette revue (texte et photos) a été préparée par Bragin Andrey Evgenievich, spécialement pour Club de kendo et d'iaido de Moscou Shogun.

Ils ont survécu jusqu'à ce jour et ne perdent pas en popularité. Depuis l'Antiquité, le katana est fabriqué à partir d'acier damassé - acier "Anosov", mais il est dangereux de se battre avec un tel outil, nous allons donc mettre de côté l'arme de samouraï d'origine pour le moment, laissons-la décorer l'intérieur.

Si vous décidez d'étudier l'art ancien des samouraïs, le bokken, un analogue en bois de la lame, est parfait comme arme d'entraînement. "Comment faire un katana en bois?" - beaucoup de gens se sont posé une telle question, mais seul un petit nombre de samouraïs maîtrisaient la technique du bokken en bois.

Caractéristiques d'un katana en bois

La culture japonaise est riche en traditions. Pendant des centaines d'années, les épées d'entraînement ont été utilisées dans l'art des samouraïs. En Orient, il existe de nombreuses écoles qui étudient les arts martiaux. Selon l'appartenance à une école particulière, l'épée bokken a ses propres paramètres et son propre nom. Par exemple, pour la fabrication de Bokuto bokken, un arbre blanc est utilisé ou La longueur d'une telle lame est de 102 cm et le poids varie entre 580 et 620 grammes. Quant au bokken Casey-Ryu, une telle arme est plus lourde et, avec sa longueur de 102 cm, pèse 730 grammes.

Bokken est une réplique d'un katana en bois, utilisé depuis des temps immémoriaux pour apprendre le métier de samouraï. Lorsque vous apprendrez à fabriquer un katana en bois, vous serez surpris, car ce processus n'est pas laborieux.

La forme du bokken reproduit complètement la forme du katana, mais en raison du matériau utilisé pour fabriquer l'arme, il pèse moins. Comment fabriquer soi-même un katana en bois et obtenir un produit de qualité ? Choisissez le bon matériau. Pour la fabrication de bokken, le bois de ces essences est principalement utilisé :

- chêne : blanc, rouge, noir, marron ;

- charme.

La lame d'un bokken en bois, comme un vrai katana, est biseautée à un angle de 45 ° à l'extrémité, et le profil de la lame a un ovale aplati ou forme ronde. Cela dépend du type d'arme.

Un trait distinctif du bokken samouraï est l'absence de garde, une doublure transversale qui protège la main de l'arme de l'ennemi glissant le long de la lame. Une coupe peu profonde est faite le long de tout - "salut", grâce à quoi le bokken émet un sifflement caractéristique lorsqu'il est frappé.

Comment faire un katana en bois

Aujourd'hui, vous apprendrez à fabriquer un katana en bois en suivant une instruction simple.

L'entraînement à la possession a lieu avec le bokken, c'est pourquoi le besoin de fabriquer ou d'acheter cet instrument est si courant.

Procédure pas à pas

- Pour commencer, vous avez besoin d'un dessin. Vous pouvez dessiner un dessin approximatif d'un katana ou télécharger modèle prêtà partir d'Internet.